Многие начинающие клиенты, и даже некоторые более опытные, часто недооценивают сложность производства качественных плоских шайб с горячим цинкованием. Часто возникает ошибочное мнение, что это относительно простая операция, требующая минимального контроля. Это, конечно, не так. Я сам начинал с подобных представлений, и первые партии… ну, скажем так, были далеко не идеальными. Позже понял, что ключевое – это не просто нанесение цинка, а весь комплекс процессов, от подготовки поверхности до контроля качества готового продукта.

Итак, что же нужно понимать, говоря о производстве плоских шайб с горячим цинкованием? Процесс, на первый взгляд, кажется простым: погружение изделия в расплавленный цинк. Но тут сразу много нюансов. Во-первых, материал шайбы. Металл должен обладать определенной чистотой и составом, чтобы обеспечить хорошую адгезию цинка. Обычно используют сталь, но ее качество напрямую влияет на долговечность покрытия. И тут я встретил случай, когда клиенту понадобились шайбы из нержавеющей стали – это уже совсем другая история, с другими требованиями к подготовке поверхности и цинкованию. Нам пришлось адаптировать технологию, что привело к дополнительным затратам, но результат оправдал себя.

Во-вторых, предварительная обработка поверхности. Очистка, обезжиривание, иногда даже травление – все это необходимо для создания оптимальной площадки для формирования цинкового покрытия. Если поверхность недостаточно чистая, то цинк не сможет правильно 'прилипнуть', что приведет к образованию дефектов, таких как подповерхностная коррозия. Вот, например, у одного клиента были шайбы, изготовленные из низкокачественной стали, без должной подготовки. После нескольких месяцев эксплуатации клиенты столкнулись с проблемой 'подтеков' цинка, что серьезно сократило срок службы изделий. Пришлось переработать технологию и ввести более строгий контроль качества.

И, конечно, сам процесс цинкования. Температура расплава, время выдержки, скорость вынимания изделия – все это влияет на толщину и однородность цинкового покрытия. Недостаточная температура приведет к тонкому и хрупкому покрытию, а слишком высокая – к образованию пористости. Мы используем специальное оборудование с автоматическим контролем температуры и времени, но даже при этом необходимо регулярно проводить лабораторные испытания, чтобы убедиться в соответствии покрытия требованиям.

В процессе работы над плоскими шайбами с горячим цинкованием регулярно возникают определенные проблемы. Одна из самых распространенных – это образование 'окапок' цинка на краях шайбы. Это происходит из-за неравномерного расплава металла или неправильной конструкции ванны для цинкования. Для решения этой проблемы необходимо тщательно регулировать параметры процесса и использовать специальные дефлекторы, которые препятствуют образованию окапок. Иногда помогает изменение геометрии шайбы, например, закругление краев.

Другая проблема – это коррозия, возникающая в местах скола или царапин покрытия. Это особенно актуально для шайб, предназначенных для использования в агрессивных средах. В таких случаях необходимо применять дополнительные методы защиты, такие как нанесение полимерного покрытия или использование более качественного цинка с добавлением других металлов, например, алюминия. Мы работаем с разными видами цинковых сплавов, чтобы подобрать оптимальный вариант для каждого конкретного случая. Иногда это требует проведения специальных испытаний.

Мы как-то брали заказ на производство плоских шайб с горячим цинкованием для морской отрасли. Требования к коррозионной стойкости были очень высокими. После нескольких неудачных попыток, мы совместно с клиентом разработали специальную технологию, включающую использование цинка с добавлением алюминия и нанесение дополнительного полимерного покрытия. В результате, шайбы показали отличные результаты в эксплуатации.

Контроль качества плоских шайб с горячим цинкованием – это неотъемлемая часть производственного процесса. Он включает в себя как визуальный осмотр, так и лабораторные испытания. Визуальный осмотр позволяет выявить дефекты, такие как окалина, царапины, трещины, а также неравномерность покрытия. Лабораторные испытания позволяют оценить толщину покрытия, его адгезию, коррозионную стойкость и другие важные параметры. Для проведения испытаний мы используем современное оборудование и следуем требованиям международных стандартов. Например, нам часто приходится проводить испытания на растяжение покрытия, чтобы убедиться в его прочности и долговечности.

Мы используем различные методы контроля качества, в том числе ультразвуковой контроль, радиографический контроль и визуальный контроль с использованием микроскопов. Это позволяет выявить даже самые незначительные дефекты, которые могут повлиять на качество готовой продукции. Мы также проводим периодические проверки оборудования и обучение персонала, чтобы обеспечить стабильность производственного процесса и соответствие продукции требованиям клиентов.

Не все стали одинаково хорошо цинкуются. Разные марки стали имеют разный химический состав и, следовательно, разную адгезию к цинку. Это требует адаптации технологического процесса и использования специальных добавок. Например, при работе с высокоуглеродистой сталью необходимо использовать специальные присадки, которые улучшают адгезию цинка и предотвращают образование окалины. Мы регулярно проводим исследования, чтобы оптимизировать технологический процесс для работы с разными видами стали.

Также необходимо учитывать толщину стенки шайбы. Более толстые шайбы требуют более длительного времени цинкования, а также более высокой температуры расплава. Это связано с тем, что цинку необходимо проникнуть вглубь материала, чтобы обеспечить надежную защиту от коррозии. Мы тщательно рассчитываем параметры процесса в зависимости от толщины стенки шайбы, чтобы обеспечить оптимальную защиту.

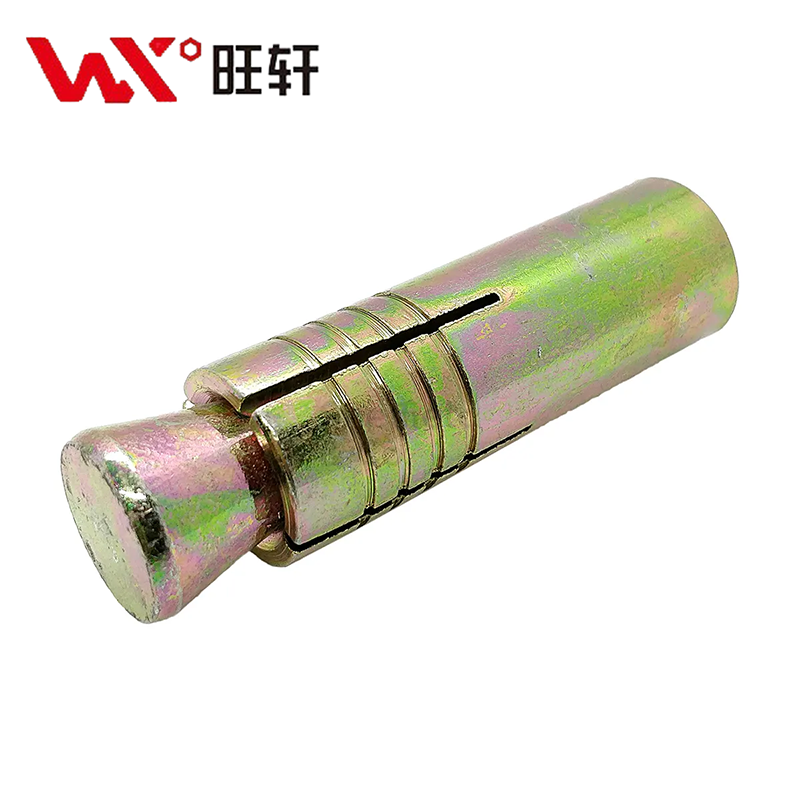

Компания Handan Wangxuan Fastener Manufacturing Co., Ltd. имеет многолетний опыт производства плоских шайб с горячим цинкованием. Мы используем современное оборудование и применяем передовые технологии, чтобы обеспечить высокое качество продукции. Мы уделяем большое внимание контролю качества и постоянно совершенствуем наш технологический процесс. Мы стремимся к долгосрочному сотрудничеству с нашими клиентами и предлагаем индивидуальные решения, разработанные с учетом их потребностей.

Наш подход заключается в тесном сотрудничестве с клиентами на всех этапах производства – от разработки технологии до контроля качества готовой продукции. Мы готовы помочь вам в решении любых проблем, связанных с производством плоских шайб с горячим цинкованием. Наша команда профессионалов всегда готова ответить на ваши вопросы и предложить оптимальное решение.